本文为文章摘录,全文刊登于:《可再生能源》杂志 第38卷第5期 2020年5月

原文标题:

风力发电机组对风偏差检测算法研究与应用

作者:

李闯,田春华,刘家扬,崔鹏飞,蒋伟

前言

风电机组对风偏差是由于风向标安装误差、电器测量、尾流影响等因素造成的机组对风偏差。偏航对风偏差会造成机组发电效率损失,当对风偏差为10°时,机组功率损失约为4.5%。

另一方面,当出现偏航偏差时,机组将受到单侧偏离向主轴轴向的作用力,该作用力将使主轴轻微偏离中心轴,形成大风机械振动,如此长期运行,会造成主轴磨损、齿轮箱齿面磨损、机组对中位移等问题,严重影响机组寿命。因此,定期排查风电机组对风偏差,及时对偏差进行矫正,不仅能够提升机组发电性能,提高风电场发电量,还能减少大部件磨损,延长机组使用寿命。

风电机组叶轮在正对风时,风能的吸收效率达到最高,大型机组通常采用主动偏航控制系统来保证机组对风。

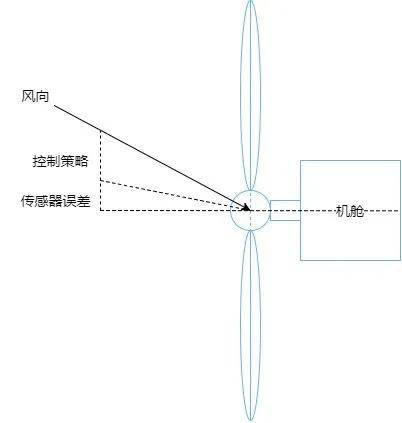

△风电机组对风偏差示意图

△风电机组对风偏差示意图

偏航对风偏差按照成因不同分为静态偏差和动态偏差。静态偏差由风向标固定安装、电气测量、扰流影响造成;动态偏差由风湍流和偏航系统响应延迟造成。本文提出的对风偏差检测算法仅用于机组的静态偏差测算。

1 对风偏差检测算法

1.1 算法原理

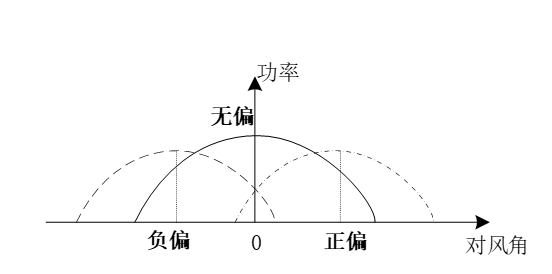

偏航对风是否存在偏差主要体现在相同风速下,对风角-功率曲线极大值点的偏移量 (图)。

由图可知:正对风时,如图中实线曲线,极大值中心线靠近0度对风角;正偏和负偏分别对应右侧和左侧的虚线曲线。因此,只要搜集足量数据,在很小的风速区间内(近似认为风速不变),拟合出对风角-功率曲线,找出功率最大值对应的对风角度,即是所求对风偏差。

1.2 算法流程

风电机组对风偏差算法,基于机组运行SCADA数据,以单台机组为颗粒度执行,具体分为五步。

第一步:单台机组数据获取。

搜集机组SCADA运行数据和机组保障功率曲线。

第二步:数据预处理。

包括零方差数据删除和风速平滑。

第三步:风速分仓。

按照风速把数据集划分成若干风速仓。

第四步:回归模型建立。

为找到风速仓内最大功率对应的对风角度,需对风速仓内的数据进行回归

第五步:对风偏差计算。

通过分仓和拟合,获得集合,使用加权平均法计算机组的综合偏差。

1.3 测试效果

以河北某风电场25台2MW机组为例,取2018年12月数据进行对风偏差测算,该风场SCADA数据为7s间隔,机组切入风速3m/s,额定风速10.5m/s,设定风速仓大小=0.5m/s。风场25台机组测算的对风偏差结果如表1所示。其中2台机组对风偏差绝对值大于8°,评级为严重偏差;6台机组介于4°-8°之间,评级轻微偏差;17台机组小于4°,评级正常。

2 应用系统设计

基于对风偏差检测算法,设计了风电场偏航对风监测应用,主要功能包括风电场监测画面(矩阵、列表、柱状图展示),对风偏差、损失电量历史统计画面(机组维度、时间维度),用户权限管理功能。监测画面用不同颜色代表偏航偏差正常、轻微、严重、非常严重(偏差8°以上)四个等级。对风偏差、损失电量历史统计均可在监测画面中显示,该画面可以对用户选定时段进行对风偏差、损失电量统计,帮助用户发现偏航偏差问题和相关电量损失。

在对风偏差监测应用基础上,应用系统包括采集计算前端和对风偏差监测应用两部分。采集计算前端位于风电场一区,负责采集机组数据和偏航对风控制参数调整(需要计算前端与机组主控系统对接)。

3 结论

本文针对风电机组偏航对风偏差问题,提出了基于分位数拟合的偏航对风算法,并在河北某风电场进行测算,发现严重偏差2台,经现场核验,这2台机组确实存在风向标对风不正问题,验证了算法的有效性。基于检测算法开发了偏航对风偏差监测应用,设计了应用系统整体框架,实现了系统的检测算法的闭环落地。

本文的检测算法仅考虑了风速因素,对于地形复杂风场,入流角或湍流影响会造成不同风向下偏航对风偏差的不同,此外温度、湿度也会影响对风偏差。因此,下一步,应加入扇区、环境等因素进行对风偏差分析。

收稿日期:2019-04-07

基金项目:国家重点研发计划项目(2018YFB1700605)。

作者简介:李闯:男,博士,主要从事风电场功率预测、风电机组状态监测相关工作。