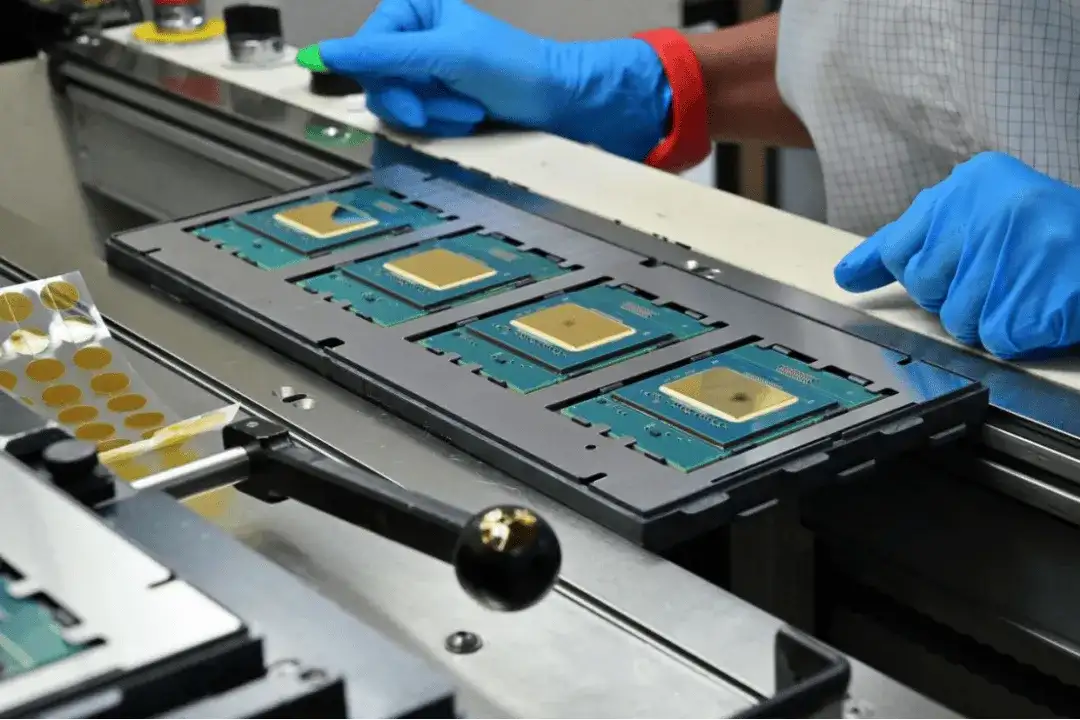

封测行业是中国半导体产业链中国际竞争力强、技术成熟度高的环节,同时也是整个半导体产业链中人力密集程度较高的环节。一个具备一定规模的先进半导体封测工厂(对应年产值5-10亿元),需要一线操作工约100-300人;若为行业头部的超大规模封测工厂(对应年产值超百亿元),操作工数量则可达数千人。

封测工序繁琐、人工依赖度高,人力成本与行业人员流动率居高不下(高峰期操作工流通人数可达上万人);且人工操作因人的能力差异与人因错误易导致材料浪费、返工率上升,显著拉高生产成本。对封测厂来说,“人机料法环”中“人”(一线操作工Direct Labor, DL)的效率,不仅反映在日益提高的用工成本,更是影响良率和产量的关键。

01|生产人效评估之困

在某家领先半导体封测企业,管理人员对一线操作工的人效管理一直颇为头疼。以往,员工绩效评估主要依靠班组长的主观判断,“谁看着更忙”、“谁平时表现好”是考核的重要依据,缺乏科学统一的量化标准。对员工来说,绩效评估与工资挂钩,往往会因为“不足够公平”的考核,导致每月都有对绩效考核的投诉事件,影响工作积极性与工作状态,并进一步加速人才流失。

对于一家希望提升雇员满意度的企业来说,主观评价人效容易出现偏差,这与之提倡的正向激励的管理方式相悖;同时,管理人员也无法精准核算操作工的实际工作量,难以判断操作耗时的合理性,更无法通过优化人员配置进一步提升整体效能。

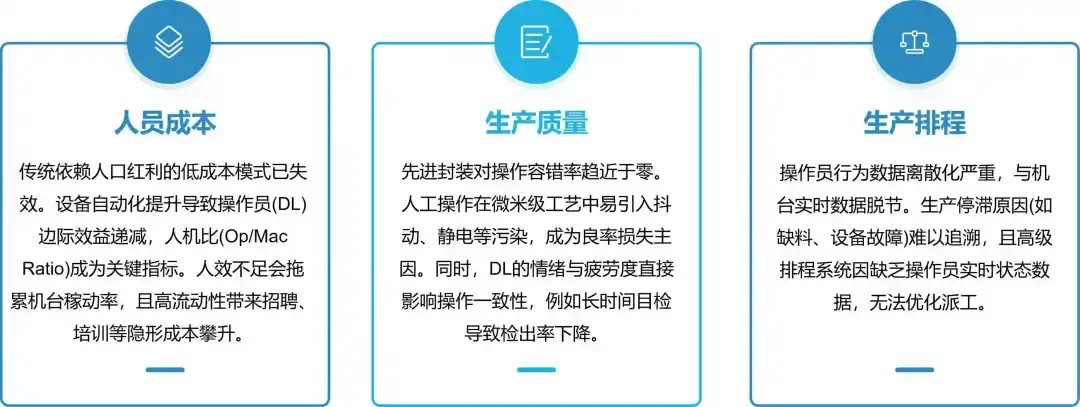

生产人效不仅仅是一个人力资源管理问题,更会从人员成本、生产质量、生产排程三方面不同程度影响到生产效率优化。

在该企业跨部门抽选组建的数智先锋团队与昆仑数据探讨数智化场景定义过程中,这个一直长期困扰却又悬而未决的“一线操作员绩效评估问题”从数个备选场景中脱颖而出。

“这感觉就像是灵光乍现,当大家看到它(人效评估)的时候,就觉得应该先从这里开始。这个之前从各处都一直找不到抓手解决的问题,终于有了可解的希望。”

02|数智化带动“立体化”人效评估

看上去这并不需要多复杂的算法,其实现的真正难点①在于将一个模糊的业务“诉求”通过系统化方法,定义成能够用数据来量化表征的指标体系,并针对性盘点企业既有数据基础,从纷繁复杂的现场数据中找出能够支撑业务指标的数据源,去实现数据与业务的互相映射和印证;②也在于在业务与数据交互印证的过程中,该企业内部生产计划、生产管理、工业工程、人力资源等跨职能部门如何听懂彼此、无缝协作。

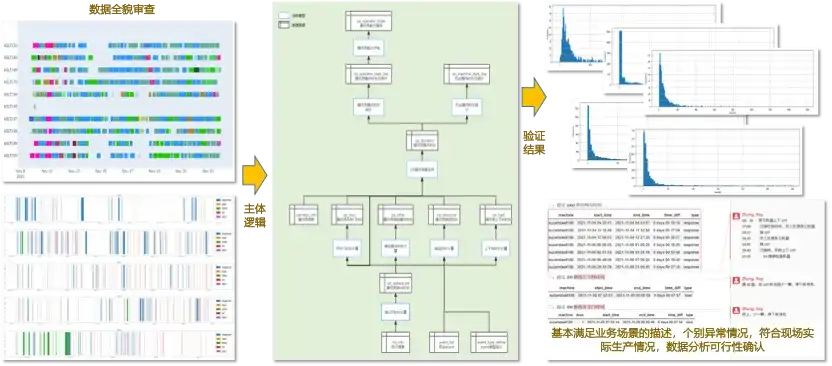

技术层面,如何通过可观测的数据,来评估不可控的人员表现?K2数据科学家引导该企业团队做了多轮尝试,共同定义员工绩效的评价维度和指标,从繁杂的设备日志log中识别人机交互关键动作和状态的数据,并通过前期多轮的数据探索,构建人员绩效指标的数据模型,并验证其可行性。

最终以测试机台实时输出的log数据为核心,建立高频日志的语义解析与特征工程,运用时序数据流分析算法,从设备底层的海量非结构化日志中,通过语义级特征提取与多模态数据关联,高精度地重构了微观尺度下的人机交互全景,自动识别设备状态响应、上下料、换lot以及关键动作等设备操作记录,并精准统计不同操作的用时、频次等核心数据。这不仅实现了对物理世界中操作员实际工作量和效率的确定性量化,更在数据层面解决了工业现场‘人-机-料’离散解耦的业界难题。

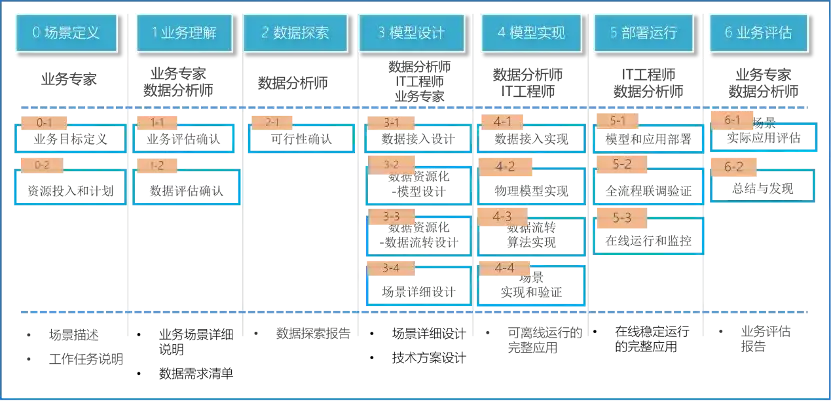

在工作方法层面,为避免“IT/DT不懂业务,业务不懂技术,业务问题很难解释描述,而且问题往往在变化”出现“鸡同鸭讲”而无法推进,K2与企业方通过共创工作坊的形式,遵循K2敏捷分析工程方法,分阶段清晰定义了项目过程中数据资源如何流转、该有哪些角色参与,以及如何分工协作。

“加入这个共创工作坊,一开始的热情是80度,很快就烧到100度,然后就进入了100度的高压锅。当下最难能可贵的精神就是挽起袖子下场开干,我们创新小组的经历就是‘实践出真知’的实际体现。”

是的,大家在各自所属环节都在享受这份创新带来的乐趣与成就感。如果各部门都以各自岗位职责而非以任务目标为导向,或者他们不知道自己应该在哪个环节贡献什么能力、输出什么结果,又抑或参与本项目的各个数智先锋都只是友好维持体面,而不是躬身入局,那么这个问题今天仍会无解。

而现在,“3周认知松土,3周场景可行性确认,10周MVP交付”的创新效率只是前奏,该团队正进一步尝试从更广泛的数据维度分析各工作区域的作业效率与员工属性的相关性,刻画企业特有的组织人才画像,并指导后续员工培养、招聘等相关工作。

此外,该企业通过人效分析建设以“人”为对象的数据资源模型,将为未来工厂的生产计划、工艺段、物料等多个需要“人”这个生产要素的支撑模型奠定基础。

03|生产人效的量化评估与实质提升

方案落地后,该企业试点产线的人效管理迎来了“质变”,全员工效呈明显上升趋势。据企业内部统计,在设备、工作流程等其他配套未调整的情况下,整体生产效率提升8.7%(unit/ per headcount),生产员工效率得分在原基础上提升28%。

通过班组间对比功能,各班组的效率差距一目了然,良性竞争的氛围悄然形成;对于每天绩效相对落后的员工,系统能精准定位问题所在,管理人员可以带着数据与员工沟通“差在哪里”,制定针对性的改进计划,实现“底部提升”。主观评价的阴霾彻底消散,员工们看到了公平公正的考核标准,工作积极性被充分调动起来,不少员工主动对照数据查找不足,形成了“比学赶超”的良好氛围。

数字化人效管理不仅对内降低一线管理难度,减少人工调度与异常处理成本;同时对外提升交付效率,有助于与晶圆厂、设计公司建立更深度的合作,甚至获得价格与订单优先级倾斜。

04|写在最后

“在项目推进过程中,昆仑数据的专家们把项目交付不仅仅当成是商业任务,更像是对待自己的使命。他们毫无保留地分享数据建模、效率优化的专业知识,帮助我们开拓思路、提升能力。”该企业项目负责人感慨道:“他们不仅是我们的合作伙伴,更是陪伴我们团队数字化能力成长的良师益友。”

不论是“以战代训”的企业内部数智先锋团队培养方式,还是“精益求精”的操作人员评价指导,都是该企业以人为核心、以业务场景与AI大数据技术双轮驱动的创新尝试。该项目作为创新案例入选工信部《工业数字人才培养白皮书》。而这次创新带来的火花,已经从试点延展到更多的生产一线。

这场合作的意义,也早已超越了项目本身——它不仅为该企业构建了可持续的人员效率提升体系,从设备数据去量化观测操作人员的行为,进而反馈优化操作行为,提升生产效率与质量,更为先进制造行业“以人效为切入点”进行数智化转型打开新的思路。